Die Standard-Methoden der technischen Zuverlässigkeit sind nicht auf alle Aufgaben der Praxis nützlich anwendbar. Uptime ENGINEERING hat daher im Lauf der letzten Jahre einen umfassenden Satz von speziellen Methoden für den Zuverlässigkeitsprozess entwickelt. Das geschah häufig zur Lösung konkreter Aufgaben im Rahmen von Kundenprojekten. Neuartige Aufgabenstellungen in aktuellen Projekten führen auch aktuell zu einer permanenten Erweiterung der Methoden-Bibliothek.

Der Schwerpunkt liegt auf Methoden der angewandten Statistik und Schädigungs-Physik.

Dabei wird generell ein Design verfolgt, das den durchgängigen Zuverlässigkeitsprozess im Produkt-Lebenszyklus bestmöglich unterstützt. Die Methoden sind daher in Uptime SOLUTIONS in generischer, parametrierter Form implementiert. Sie sind dadurch für alle Anwendungen der Software rasch und ohne Programmierarbeit verfügbar.

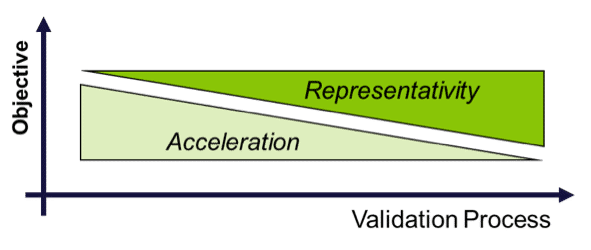

Das Testen simuliert die beabsichtigte Produktnutzung, um Designschwächen aufzudecken. Da sowohl die Time-to-Market als auch die damit verbundenen Kosten kritisch sind, müssen Tests effizient sein, d.h. sie müssen ein Maximum an Informationen innerhalb des vorgegebenen Zeitplans liefern. Um dieses Ziel zu erreichen, werden zwei Arten von Tests intelligent kombiniert:

Beschleunigte Tests (HALT, HASS) werden für gut verstandene Ausfallsmechanismen durchgeführt. Prototypenkomponenten ermöglichen die Testdurchführung in einem sehr frühen Stadium der Produktentwicklung.

Repräsentative Tests zielen darauf ab, alle möglichen Fehlermodi abzudecken – einschließlich unbekannter Phänomene. Das in der Entwicklung befindliche System wird dazu in verschiedenen realistischen Betriebsmodi und Randbedingungen getestet.

Die Tests werden unter Berücksichtigung der Nutzungsmuster des Produkts durch die Kunden entwickelt, so wie sie in der Nutzungsraumanalyse identifiziert wurden. Im Allgemeinen wird die Komponentenprüfung von den Lieferanten durchgeführt mit Aufsicht und Anleitung durch den OEM.

Die Testbeschleunigung wird über die Intensität und die Häufigkeit der Belastung erreicht. Die Testbeiträge zur Validierung gegen verschiedene Ausfallsmechanismen werden über die Schädigungsrechnung ausgewertet, um Über- oder Untertesten zu vermeiden.

Eine ausgewogene Abfolge von beschleunigten und repräsentativen Tests liefert die höchste Effizienz eines Validierungsprogramms. Beschleunigte Tests demonstrieren die Bauteilreife in frühen Phasen der Produktentwicklung. Dies ermöglicht das Front-Loading der Problemlösung. Es hält den Entwicklungsprozess auf Kurs und reduziert Kosten.

Es minimiert die Ausfallrate nachfolgender repräsentativer Tests. Insgesamt führt eine gut durchdachte Testsequenz zur maximalen, tatsächlichen Zuverlässigkeitsdemonstration.

Die top-down System-Risikobewertung von Uptime ENGINEERING identifiziert verschiedene Arten von Risiken: Technologie, Zeit, Organisation, Qualität und Wartung. Es berücksichtigt das Systemdesign, die Fertigungsprozesse, die Nutzungsbedingungen, Anwendungen, Lebensdauererwartungen, usw.

Ergänzend zur System-Bewertung werden bottom-up Analysen zur detaillierten Bewertung von Funktions- und Zuverlässigkeitsrisiken eingesetzt.

Die Systemrisiken liefern die Aufgaben für den Zuverlässigkeitsplan, der die Beiträge verschiedener OEM-Teams und Lieferanten organisiert. Er eliminiert nicht-technische Risiken, um die Effizienz der Verifikations- und Validierungstests zu verbessern.

Eine umfassende Risikoanalyse liefert die Grundlage für eine systematische Produktentwicklung, wie sie im Verifikations- und Validierungsprogramm konkretisiert ist. Die Risikoanalyse identifiziert auch Zielkonflikte in einem frühen Stadium der Produktentwicklung. Somit trägt sie zum Frontloading der Problemlösung vor dem kostspieligen Prototyping bei.