Zuverlässigkeit ist eine zentrale Produkteigenschaft und eine durchgängige Aufgabe im gesamten Lebenszyklus. Sie verlangt gemeinsames Risikomanagement von der Konzeptfindung über die Funktionsentwicklung und Validierung bis zur Produktwartung. Dabei sind zahlreiche Hemmnisse und Informationssenken zu beseitigen. Ein durchgängiger Zuverlässigkeitsprozess über den gesamten Produktlebenszyklus schafft das.

Die Herausforderungen für die Zuverlässigkeit von Produkten und Anlagen sind zahlreich und von unterschiedlicher Natur. In arbeitsteiligen Prozessen führen organisatorische und technische Schnittstellen zu Informationsverlusten. Die ständig steigende Variantenanzahl überfordert die Risikobeseitigung. Hohe Innovationsraten erzeugen Fehlpassungen zwischen den fachlichen Strukturen und den Anforderungen. Das führt speziell für mechatronische, geregelte oder hybridisierte Systeme zu unbefriedigenden Ergebnissen.

Der Gegner der Zuverlässigkeit ist das Risiko. Es braucht daher ein Prozessradar, das alle Arten von Risiko-Treibern aufspürt. Innovation, alle Arten von Änderungen und Produktvarianten spielen hier die Hauptrolle. Ihre ungewollten Effekte sind zu ermitteln und zu entschärfen. Dazu müssen Fachdisziplinen je nach Natur des Risikos zusammenarbeiten. Dies wiederum gelingt nur mit einer zentralen Prozesssteuerung.

Methoden, Tests, Programme, Modelle und Ergebnisse werden so gespeichert, dass sie im Lebenszyklus und auch für spätere Projekte verfügbar bleiben. Damit ist sichergestellt, dass das Know-how von Experten effizient eingesetzt wird.

Der Prozess fokussiert auf die Organisation und gesamthafte Bewertung der arbeitsteiligen Aktivitäten. Entwicklung, Fertigung, Qualität und Wartung werden integriert. Der Know-how–Verlust an den organisatorischen Schnittstellen wird durch fachübergreifende Analyse-Teams vermieden. Diese entwerfen wechselseitige Aufgaben und sorgen für die Wiederverwendung von Modellen und Ergebnissen. Die Software-Suite Uptime SOLUTIONS unterstützt den Prozess mit durchgängigen Methoden.

Die Verwaltung von Produkt-Varianten, Definition von Funktionsgruppen, Standard-Testprogramme, Schädigungsmodelle, Diagnose-Algorithmen und Lebensdauer-Modelle werden eindeutig und ein Mal definiert. Dies liefert eine solide Struktur für eine lernende Organisation.

Der Zuverlässigkeitsprozess koordiniert die Aktivitäten im gesamten Produkt-Lebenszyklus.

Er organisiert durchgängiges Arbeiten mit klaren Verantwortungen und Schnittstellen. Er standardisiert, dokumentiert und liefert konsistente Methoden wie auch Ergebnis-Bewertungen. Dadurch wird der verteilt ablaufende Prozess planbar und steuerbar. Durch die Kopplung der Agierenden quer über die Fachbereiche werden nachhaltig Synergien gehoben.

Der Prozess erschafft das Zuverlässigkeitsgedächtnis der Organisation.

Aus Entwicklungsprojekten und aus der Erfahrung im Betrieb werden Methoden und generische Ergebnisse in die gemeinsame Wissensbasis der Organisation abgeleitet. Das garantiert hohe Qualität im gesamten Zuverlässigkeitsprozess und entlastet gleichzeitig die Experten von wiederkehrenden Analysen.

Die Wissensbasis Uptime KNOWLEDGE bildet die projektübergreifende Plattform für das gemeinsame Lernen zum Thema Zuverlässigkeit.

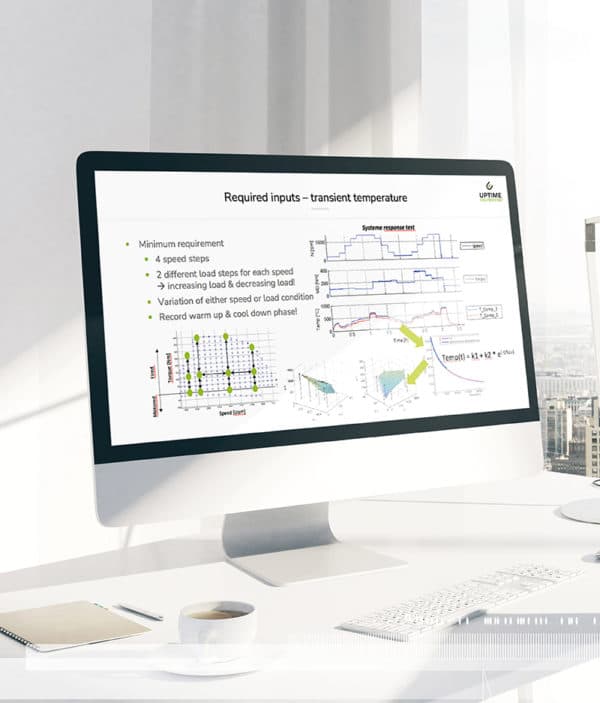

Physikalische Modellierung ist vielseitig und pragmatisch.

Testeffizienz, Risiko-Überdeckung und Lebensdauern werden mit physikalischen Ursache-Wirkungs-Modellen berechnet. Sie kommen mit wenig Inputdaten aus, sind transparent und den Ingenieuren bekannt.

Mittels Kombination und Parametrierung deckt eine kompakte, generische Modell-Bibliothek die enorme Vielfalt an Ausfallsrisiken in der Mechatronik ab. Die Anpassung an die Spezialfälle in Projekten erfolgt rasch und ohne Programmier-Arbeit.