Indikatoren für Degradation werden aus den Überwachungsdaten von Flotten und Anlagen abgeleitet. Für die Entscheidungsunterstützung in der Praxis muss das mit verstehbaren Modellen erfolgen. Die automatisierte Ursachen-Diagnose sollte sich an der Vorgangsweise der erfahrenen Techniker orientieren. Das schafft Nutzerakzeptanz und eine gemeinsame Wissensbasis für höchste Verfügbarkeit.

Was ist ein Risiko-relevanter Input zum Flotten- oder Anlagenzustand?

Präventive Wartung verspricht, unvorhergesehene Ausfälle und deren Kosten zu beseitigen. Dazu braucht es Indikatoren, die eine Abweichung vom Sollverhalten durch Degradation der Anlage anzeigen, und zwar hinreichend früh, sodass für eine präventive Maßnahme noch die erforderliche Vorlaufzeit bleibt. Indikation ist speziell für Anlagen herausfordernd, die unter transienter Last betrieben werden (zum Beispiel Antriebstechnik, Windturbinen, Baumaschinen, Eisenbahn).

Mechatronischen Anlagen können durch eine Vielzahl an Mechanismen degradieren. Für präventive Wartung ist daher initial zu klären welche Ausfallsrisiken mit welchen Indikatoren überwacht werden können. Das entsprechende Hochrüsten mit Messtechnik (für big-data Verfahren) ist aber nicht zweckdienlich, weil die Sensorik selbst zur Quelle von Unzuverlässigkeit werden würde. Der Nutzen aus den vorhandenen Daten ist aber in der Regel noch nicht realisiert und daher als erstes darzustellen.

Hilft uns big-data?

Indikatoren mit machine-learning Methoden zu ermitteln, erfordert massive Datensätze und hohen Trainingsaufwand für alle möglichen Fehlerfälle. Tatsächlich treten Abweichungen für professionell entwickelte Anlagen aber nur selten und nur für einige wenige Ausfallsmoden auf. Den big-data Verfahren fehlt daher vielfach die Datenbasis. Als black-box Verfahren sind ihre Ergebnisse technisch kaum argumentierbar. Ihr Nutzen für vorsorgliche Wartung, schonenden Betrieb oder Sicherheitsmaßnahmen ist daher aus praktischen und aus Haftungsgründen fragwürdig. Aber die Situation ist nicht aussichtslos. Die Ermittlung von Ursachen für Abweichungen ist die alternative Methode für ein treffsicheres Empfehlungssystem.

Wozu sollen wir uns überhaupt mit den Ursachen von Abweichungen befassen?

Dabei ist es relevant zu verstehen, dass die (Betriebs-)Zeit als Maß für die Schädigung eines Bauteils (durch Verschleiß, Alterung, Ermüdung, Korrosion, etc.) eine denkbar schlechte Messgröße ist. Der Schädigungsfortschritt wird stattdessen als Funktion des Lastverlaufs und der Umgebungsbedingungen modelliert und berechnet. Auf Basis der identifizierten Ursache liefert das entsprechende Schädigungsmodell verlässliche Empfehlungen für präventive Aktivitäten (schonender Betrieb, Abschaltung, Teiletausch).

Ist ein modellbasiertes Expertensystem für die Diagnose wirtschaftlich?

Ein modellbasiertes Expertensysteme beschreibt und modelliert Ausfallsrisiken analog zu der Art und Weise, wie das auch Wartungstechniker tun. Der Aufwand für die Pflege solcher Systeme wird generell als sehr hoch eingeschätzt. Dabei wird angenommen, dass die Wissensinhalte nicht gut formalisiert und vor allem nicht transferierbar sind. Risiko-Analysen und statistische Daten zum Ausfallsgeschehen zeigen aber, dass sich Degradationsmechanismen von Bauteilen sehr gut formal beschrieben und übertragen lassen, weil sie in unterschiedlichen Industrien analog vorkommen.

Die Anwendungen des Expertensystems auf eine konkrete Anlage startet in der Asset Verwaltung mit der Erstellung des digitalen Zwillings. Er erbt aus der Uptime Wissensbasis mit den Ausfallsrisiken für all seine Maschinenelemente auch die Modelle zur Indikation und Schädigung. Diese Modelle werden re-parametriert und falls nötig um spezielle Aspekte der jeweiligen Anwendung ergänzt. Die Implementierung dieses Expertensystems ist also weitgehend vorbereitet, daher sehr effizient und rasch.

Wie nutzen wir das Wissen für die automatische Indikation von Abweichungen?

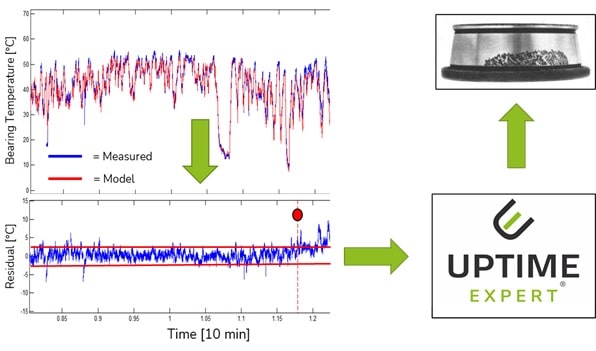

Uptime Engineering hat aus Projekten zur Produkt-Validierung und aus Schadensanalysen eine Wissensbasis mit über 600 Degradations-Mechanismen für ca. 100 Funktionsgruppen abgeleitet. Für Überwachung und Diagnose wurden diese Datensätzed um Indikatoren erweitert. Letztere sind (on-line) messbare Größen oder vor Ort beobachtbare Evidenzen. Indikatoren liefern den Input für Algorithmen, die Abweichungen vom Sollverhalten einer Anlage detektieren. Diese Algorithmen sind white-box Modelle. Ihre Bedeutung ist im jeweiligen Kontext daher gut bewertbar. Eine hohe Trefferquote bei einer niedrigen Rate an Fehlalarmen wird mittels „fault-seeding“ entwickelt und eingestellt. Das „gesunde“ System-Antwortverhalten wird als Referenz gemessen oder simuliert.

Aus den Daten der System-Überwachung ermittelt die Software Uptime HARVEST Indikatoren für Abweichungen. Für die Nutzung im Wartungsprozess (CBM, PDM) werden dieser Ergebnisse erklärt und mit Aufträgen zur Problemlösung sowie Empfehlungen für vorsorgliche Maßnahmen berichtet. Aus dem Anwender-Feedback lernt das System, wie der Problemlösungsprozess möglichst effizient zu strukturieren ist.

Wie funktioniert die automatische Indikation und Diagnose?

Indikation und Ursachen-Diagnose werden in der aktuellen Wartungspraxis von den erfahrenen Technikern durchgeführt. Ihr individuelles Wissen wird in Workshops explizit erarbeitet, formalisiert und in der Software Uptime HARVEST für die automatisierte Diagnose nutzbar gemacht.

Dabei ermittelt das Expertensystem automatisiert die Ursachen, die zu den beobachteten Indikatoren passen (Rückwärts-Schließverfahren, Patent EP 3 84 864 A1). Die Erstdiagnose wird mit Informationen aus der Regelung, Steuerung, Wartung, etc. ergänzt. Die Automatisierung der Diagnose wird gemeinsam mit den Technikern analog zu deren Vorgehen bei der Problemlösung aufgebaut. Dementsprechend ist auch deren Akzeptanz sehr hoch.

Verworfene Diagnosen indizieren Wissensmängel, weil die tatsächliche Ursache für Abweichungen nicht oder nicht korrekt im Expertensystem abgebildet ist. Solche Ereignisse sind Wissens-Generatoren. Sie triggern den Prozess zur Untersuchung von bisher unbekannten Schädigungsmechanismen und führen damit zur Problem-getriebenen Erweiterung der Risiko-Abdeckung. Das verhindert exotische Serienausfälle, die nach langen Laufzeiten oder unter exotischen Lastbedingungen auftreten.